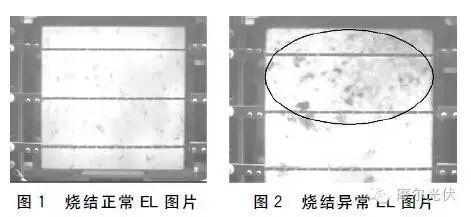

摘要:丝网印刷线在生产过程中产生了间歇性串阻偏高、效率偏低的现象,EL测试图像部分区域呈现黑雾状,针对此问题从烧结炉和丝网工艺2个方面进行分析,解决了该问题。

烧结是太阳能多晶电池片成为成品的最后一道关键工序,其决定着太阳能多晶电池片的效率和合格率,而烧结炉直接影响着烧结工艺的成败。本文着重分析研究了由于烧结炉引起的烧结EL不良现象。

烧结就是将印刷了浆料的硅片经过烘干排焦过程后,使浆料中的大部分有机溶剂挥发,然后在高温下烧结成电池片,最终使电极和硅片本身形成欧姆接触,从而提高电池片的开路电压和填充因子这2个关键因素参数,使电极的接触具有电阻特性,达到生产高转化效率电池片的目的。烧结过程中有利于PECVD工艺所引入的-H向体内扩散,可以起到良好的体钝化作用。烧结是一个扩散、流动和物理化学反应综合作用的过程。在印刷状况稳定的前提下,温区温度、气体流量、带速是烧结的3个关键参数[1-3]。

丝网印刷段由于烧结炉外围维护不到位,间歇性的产生串阻偏高、效率偏低现象。在对效率低的电池片进行EL测试后发现,EL图像部分区域呈现黑雾状(见图1、图2),此类现象主要是因为烧结异常导致的[4-5]。

3.1设备方面

设备方面主要从烧结炉排风和灯管2个方面考虑。

3.1.1烧结炉排风问题

对多晶车间和单晶车间烧结炉进行比对发现,多晶产线烧结炉排风较低,只有300m3/h左右,初步怀疑烧结排风较低,导致烧结炉内部挥发的有机物排不出去,在烧结炉内部积存,从而使有机物与硅片接触污染了电池片,导致烧结异常、效率低。加强烧结炉有机溶剂的抽排能力主要通过以下

几个方面进行:

1)动力车间提高有机排风风机频率;

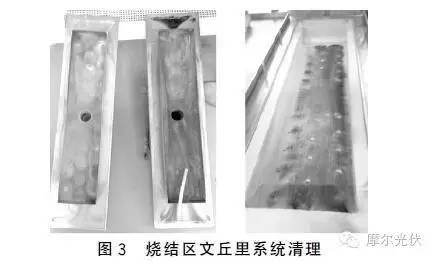

2)清理HTO冷凝器过滤网,清理FF文丘里系统,检查炉腔内部情况,如图3所示。

3)对FF烧结区工艺气体补偿和冷却区风扇转速进行调整,确保炉腔内负压状态。

4)对5线和6线有机排风管道进行改造,将5线和6线有机排风管道连接到丝网普通排风管道,7线、8线和9线不变。

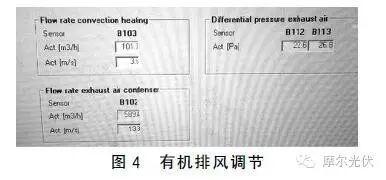

针对以上几项对烧结炉进行处理后,烧结炉有机排风B102从300m3/h增加到500m3/h,压差B112和B113从10Pa左右增加到20Pa左右(如图4所示),极大地加强了烧结炉的有机抽排能力。

3.1.2烧结炉灯管老化问题

对效率低的电池片进行EL检测后发现,正向EL图像表面发黑,怀疑灯管老化,达不到烧结温度要求。

对5线、6线和8线烧结炉烧结区灯管进行了更换,并对烧结区上、下灯管的功率进行了调整,将烧结区灯管的trimtop/bottom从100%降低到70%,效率提升了0.03%左右。

3.2工艺方面

3.2.1电池表面污染

对效率低的电池进行EL检测,发现有边缘或整面发黑的现象,怀疑浆料污染或电池正面在生产过程中被与履带接触的地方污染或烧结炉内部有污染点与电池正面有接触,污染了电池片。针对此问题,一方面,清洗烘干炉履带和机台传送带,另一方面,打开烧结炉烘干区和冷却区炉腔,清理灰尘和碎片,保证烧结炉的洁净度。如图5所示。

3.2.2烧结内部气流问题

多晶电池产线是双轨产线,在生产时发现有一条轨效率正常,另一条轨效率异常的现象,或单轨生产时正常、双轨生产时异常的现象。初步怀疑烧结炉在双轨生产时烧结炉内部气流紊乱,使烧结温度不稳定,导致烧结异常、效率低。

针对烧结炉内部气流问题,主要针对烧结炉烧结区的气路流量和烘干区的新风量进行了调整。

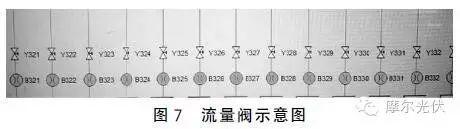

1)烧结炉烧结区的气路流量调整,如图6所示。调整烧结炉烧结区气路流量(如图7),将Y323L/Y324R、Y326L/Y327R、Y329L/Y330R调整为50m/s~60m/s,将Y325/Y328调整为100m/s,调整方向为将烧结区左进气量要比右进气量小10m/s。

2)烘干区的新风量

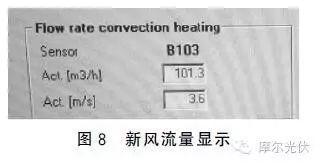

烘干区新风进风量从160m3/h左右降低到100m3/h左右,如图8所示。

1)烧结炉有机排风B102从300m3/h增加到500m3/h以上,压差B112和B113从10Pa左右增加到20Pa左右,极大地加强了烧结炉的有机抽排能力,并将B102、B112、和B113的值进行日常点检。

2)将烧结炉烧结区气路流量Y323L/Y324R、Y326L/Y327R、Y329L/Y330R调整为50m/s~60m/s,将Y325/Y328调整为100m/s,调整方向为将烧结区左进气量要比右进气量小10m/s,有效地改善了烧结炉内部气流紊乱现象。

3)烘干区新风进量从160m3/h左右降低到100m3/h左右。

4)对5线、6线和8线烧结炉烧结区灯管进行了更换,并对烧结区上下灯管的功率进行了调整,将烧结区灯管的trimtop/bottom从100%降低到70%,效率提升了0.03%左右。

通过对烧结炉设备工艺的改进(包括排风、灯管、内部气流等方面),保证了烧结炉温区温度、气体流量等关键参数的稳定性,从而提高了烧结炉工艺稳定性,消除烧结异常现象,使产线效率和产量恢复到正常水平。

[1]Glunz S,Schneiderlochner E,Kray D,et al.Laser 2firedcontact silicon solar cells on p2and n2substrates[C].Paris:19th European Photovolatic SO2 Lar EnergyConference,2004.

[2]Jerome Moyerl,张伟铭,韩晶肄.高效无铅太阳能电池背银浆料的研究[C].常州:第十届中国太阳能光会议,2008:132.

[3]Cole A,Roberts S,Bruton T,et al.Optimisation of thefront contact for low to medium concentrations in LGBC silicon solar cells[C].Shanghai:Techniccal Digestof 15th International Photorolatic Science and Engineering

Conference,2005.

[4]刘恩科,朱秉升,罗晋生,等.半导体物理学[M].北京:国防工业出版社,2004:120-128.

[5]任驹,郭文阁,郑建邦.基于P2N结的太阳电池伏安特性的分析与模拟[J].光子学报,2006,35(2):171-174.

[6]Adelmo O.New method to ext ract the model parameters of solar cells f rom the explicit illuminated I2Vcharacteristics[J].Solar Energy Materials & SolarCells,2006,90:3522361.

赵丽敏 张雁东

山西潞安太阳能科技有限责任公司

山西化工

来源:摩尔光伏