众所周知,投资光伏电站是一项长期的收益,因此电站25年的生命周期能否得到保障至关重要。作为全球领先的光伏解决方案提供者,杜邦公司在光伏领域深耕已超过40年。为深入了解光伏产品及其性能,杜邦公司对各地电站做了现场检测,积累了大量组件端的检测数据。在第三届光伏发电运营及后服务研讨会上,杜邦光伏解决方案技术专家夏季博士就组件端检测数据及经验进行了分享。

据了解,杜邦从2011年起,开始对不同运行时间的组件进行实地检测、评估、数据积累和材料失效模式的探究。该项目是组件及其材料的综合调研,通过尽量选择不同可分析特征的组件进行实地考察,使用多步骤检测方案,对不同地理及气候类型(包括北美、亚太地区、欧洲和中东等地)、不同组件性能、不同材料性能、不同安装方式、不同使用年限等进行分类分析。

杜邦通过使用综合处理法来达到光伏系统性能风险最小化及能量输出最优化的效果。首先进行电站现场检测,包括外观检查、红外热成像检测热斑、红外光谱检测热效率、色度仪、光泽度仪等。其次,将现场的一些组件带回实验室,进行非破坏性测试及分析,包括功率测量、EL成像、湿漏电、绝缘测试等。做完上述测试后,为了解不同区域的影响,会再进行破坏性测试及分析,包括结构分析SEM、成分分析IR、缺陷路径X-Ray、机械性能等。最后就是进行经验总结与措施改进。

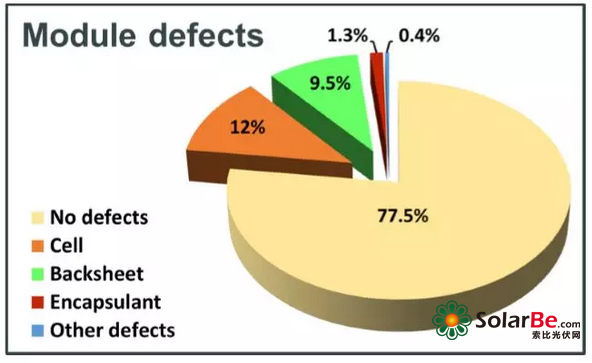

2018全球电站检测大数据汇总:组件失效率22.3%

截止到2018年,杜邦共检测了超过275个电站,总装机超1GW,覆盖了来自92个组件制造商的超过400万块组件。检测结果显示,组件总失效率为22.3%,背板失效率为9.5%,聚合物失效率表现为干热气候 > 热带地区 > 温和地区。组件失效的类型包括电池、焊带、背板、封装材料以及其它等等。其中,电池及焊带失效包括腐蚀、热斑、蜗牛纹、连接失效、开裂、焦班等;背板失效包括开裂、脱层、黄变、内层开裂等;封装材料失效包括变色、脱层等;其它失效类型包括玻璃失效、减反涂层脱落、接线盒等。

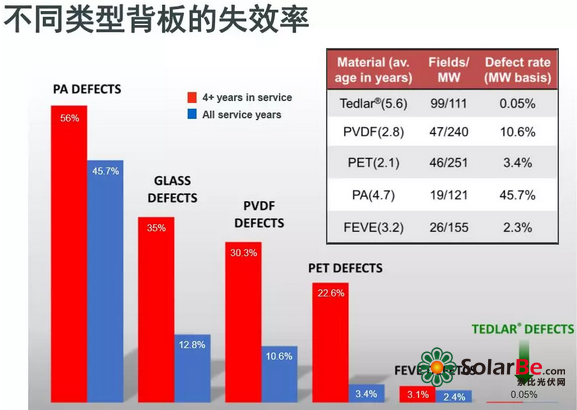

其中,对于不同类型背板的失效率,杜邦也做了一个统计(如下图)。蓝色柱状代表所有不同类型背板统计,红色柱状代表运行4年以上的电站中组件背板,可以看到运行时间较长的电站背板失效率显著增加,这也与大家的共识比较吻合。从不同材料背板类型来看,PA(尼龙)类背板失效率高达45.7%,尤其是在西部地区开裂较多;其次是PVDF膜失效率10.6%,PET(聚酯类)失效率3.4%,FEVE膜失效率2.3%,Tedlar® PVF膜失效率最低,仅有0.05%。

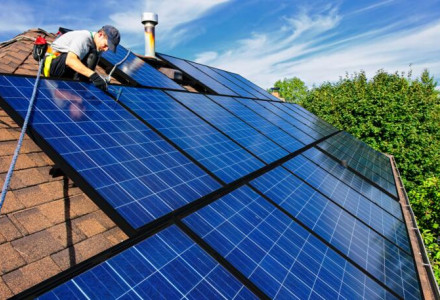

此外,杜邦在研究中还发现,不同安装方式对组件失效率的影响也不同。从大量电站测试结果来看,屋顶光伏电站的组件失效率显著高于地面电站,其中屋顶光伏电站组件的背板失效率约为地面电站的2.5倍,然而不同安装方式下电池的失效率相差却没那么大。

造成这一结果的原因,杜邦分析认为主要有三个原因:第一,由于屋顶光伏电站的组件温度比同气候条件下地面电站高约15摄氏度,背板失效率的差异可能是由于屋顶电站的温度较高导致,这种由于温度差异导致的背板失效率差异也与气候类型的影响一致;第二,有些屋顶电站的组件是贴着屋顶安装的,太阳光照射到屋顶后,直接反射到组件背面,导致背面吸收的紫外线较多;第三,屋顶分布式电站的质量良莠不齐,有些电站会选用一些较次的材料,也会导致失效率增大。

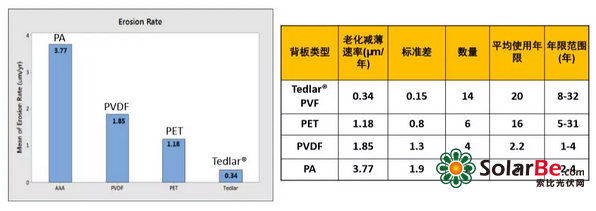

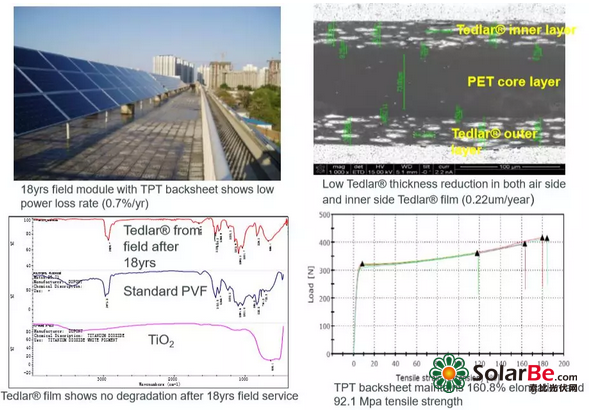

组件安装在户外,背板材料会发生老化减薄,因此搜集了很多背板样品进行户外老化减薄数据分析。从统计数据上看,PVDF和PET背板的老化减薄速率要比Tedlar®PVF大很多,一般比后者大3~5倍。其中不同PVDF和PET背板的老化减薄速率也会表现出较大差异,这可能是由于各自成分组件差异较大;若以此老化减薄速率计算,一款25µm PVDF为外层的背板,在8年内,PVDF经侵蚀后所剩的厚度就会低于保护背板所需10μm的最低厚度,而Tedlar® PVF的老化减薄速率仅有0.34µm/年,以此速度计算Tedlar® 25µm PVF为外层的背板可以使用超过30年。

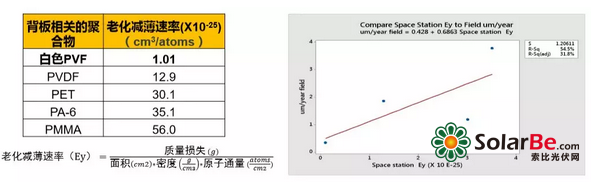

同时,美国空间站的数据也与上述户外组件检测结果的趋势基本一致。美国空间站外部共装载了38种聚合物,样品朝空间站前进方向,长期暴露于反应性氧原子、紫外线和X射线下,长达四年时间,其中PVDF、PET、PA和PMMA均发生了严重侵蚀,而Tedlar® PVF侵蚀率非常低,如下图。

Tedlar® PVF低功率损失和几乎无降解的优异性能在多年的户外案例中也得以体现,如下图列举的不同时间、不同地点的电站,年功率衰减均较低。以1999年北京的某屋顶电站为例,杜邦将部分组件拆卸到实验室进行材料破坏性的分析,可以发现,经过18的运行历史,其Tedlar®内、外层薄膜均磨损不到3µm,力学性能方面保持了60%以上的断裂伸长率。

背板失效实例分析

背板开裂会使背板失去绝缘性能,组件面临极高的安全与失效风险。杜邦在全球户外可靠性项目研究过程中,也看到很多失效的案例,如西欧某个运行了4年的2.3MW光伏电站中,PET聚酯背板开裂比例约50%,部分组件无法通过湿漏电测试,安全隐患大;北美某个运行4年的40kW光伏电站中,PVDF聚偏氟乙烯背板开裂与脱层比例超57%;我国西部某运行了4年的20MW光伏电站中,PA聚酰胺背板开裂比例 > 40%。

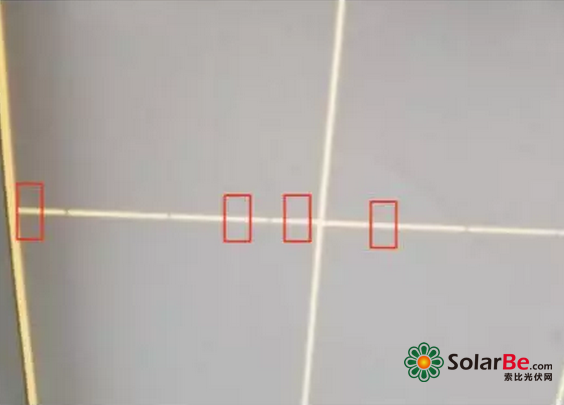

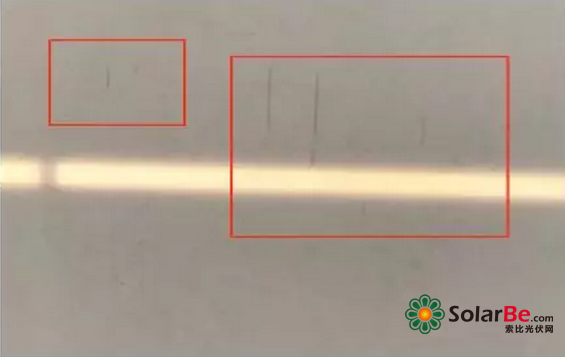

以PVDF背板为例,其典型失效模式是初始出现裂纹, 随之伴着更多的开裂和深层的脱层。且PVDF薄膜开裂大都从电池片间隙处开始,因为此处背面和正面都会接收到紫外辐射,随后沿纵向发展。

在第三方测试机构DNV-GL全尺寸组件序列老化测试中,PVDF背板的组件在MAST序列老化测试后开裂,机械性能下降严重,同样与户外实测项目相佐证。在两块组件的每片电池背后都能看到明显的开裂,裂纹沿着焊带方向发展,几乎贯穿整个组件。所有开裂都沿着组件的纵向(机械方向),主要原因是横向机械性能差。

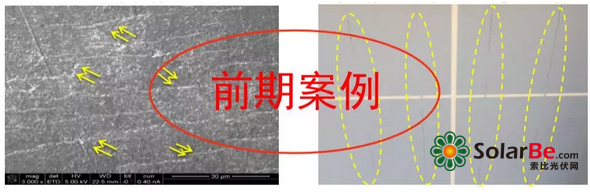

杜邦通过早期电站的案例分析发现,背板开裂和机械性能降低的早期信号就是出现微裂纹。如2013年时,工作人员发现中国西部某20MW电站中,安装1年后的PA背板出现大量微裂纹,到2016年时,该电站背板果然出现了大量的开裂,开裂比例高达40%。今年,在国内某电站运行2.5年的PVDF背板表面观察到大量微裂纹,那么后续是否也会引起大面积背板开裂,还需要持续跟进调查。

此外,今年也是双面组件发展非常火爆的一年,但双面双玻组件同样有不少户外失效的案例,如某户外电站实际运行仅一年,组件严重变形,最大弯曲程度肉眼检测大于1cm,据统计大约10-20%的双玻组件被发现有此问题。

为顺应双面技术发展的趋势,杜邦也顺势推出了透明背板产品,应用到双面组件中相当于传统结构的组件,而单玻组件电池运行温度比双玻低,可提高功率输出。此外,在成本方面,也可降低组件端生产成本以及安装、运维成本等。

夏季表示,在平价上网即将到来的时期,降本必须以不牺牲质量为前提,只有坚持“领跑+长跑”的概念,才能保证光伏产业健康发展。